کلیاتی درباره خشک کردن چوب و انواع کوره چوب خشک کن

ما در مقاله خشک کردن چوب و انواع کوره چوب خشک کنی از سری مقالات تخصصی ونون وود قصد داریم موارد زیر را با هم بررسی کنیم. با ما همراه باشید.

- چوب خشک کنی در کوره

- انواع کوره های چوب خشک کنی

- سیستم حرارتی

- سیستم گردش هوا

- سیستم رطوبت دهی

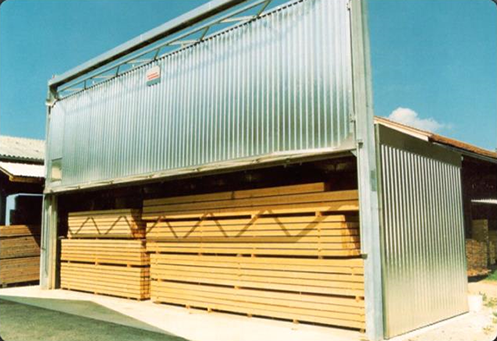

تعریف کوره چوب خشک کن

کوره چوب خشک کن عبارت است از محفظه ایی که در آن دما، رطوبت نسبی و جریان هوا قابل کنترل است و تحت این شرایط چوب خشک می شود.

مزایای خشک کردن چوب در کوره

- رایط تحت کنترل

- کیفیت بالای چوب خشک شده

- قابلیت اجرای برنامه چوب خشک کنی

- عدم محدویت رطوبت نهایی

معایب خشک کردن چوب در کوره

- هزینه زیاد

- نیاز به مهارت بالا

- صرف انرژی زیاد

انواع کوره های چوب خشک کنی

کوره ها را طبق شرایط مختلفی از جمله تکنینک اجرایی، دمای حداکثر، روش تأمین سیستم حرارتی و … رده بندی می کنند.

تکنیک اجرایی:

1- کوره تونلی(Progressive Kiln)

2- کوره حجره ای(compartment or batch kilns)

کوره ها بر اساس دمای حداکثر:

کوره های با دمای مختلف در مصالح ساختمانی و تامین انرژی متفاوت می باشند. دمای کوره بستگی به گونه و کیفیت آن دارد.

- دمای کم

- دمای معمولی

- دمای بالا

- دمای زیاد

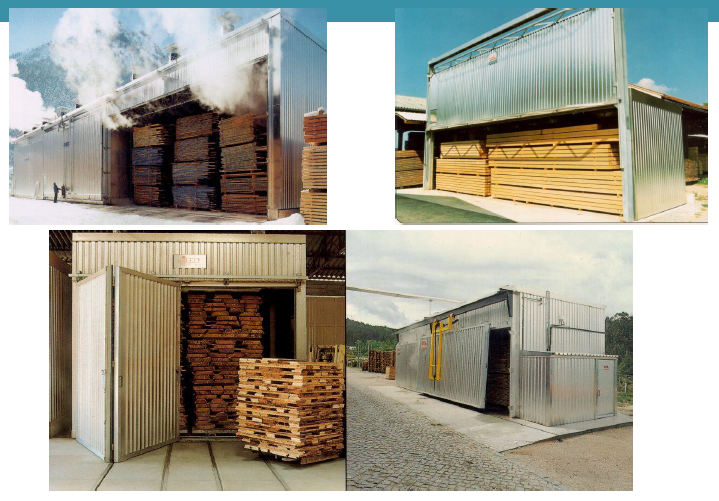

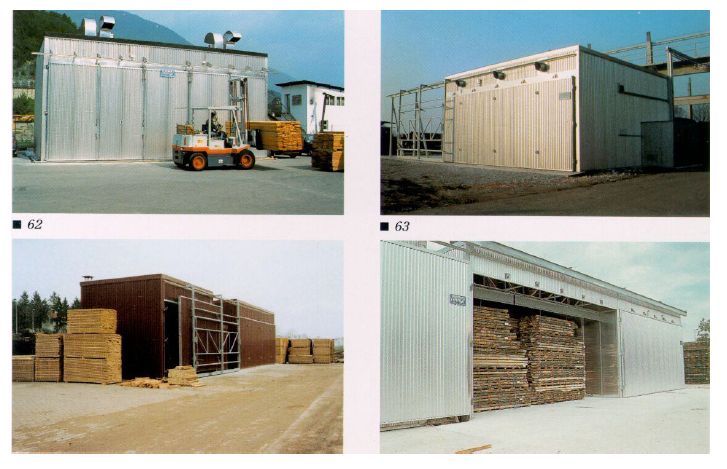

طراحی و ساخت کوره خشک کن

جنس مواد سازنده ساختمان کوره:

- چوب: عمر کوتاه، تخریب (حرارتی، شیمیایی و قارچی)

- آجر ( brick ): انبساط حرارتی منجر به ترک می شود

- سیمان ( cement ): عایق حرارتی ضعیف و ترک ازکوره های ساخته شده با آجر و سیمان نمی توان دمای بالای 80 درجه سانتیگراد استفاده کرد.

- آلومینیوم ( aluminum ):

- کوره های پیش ساخته آلومینویومی مناسب برای دماهای بالا و با عمر مفید زیاد، اما گران قیمت

- فولاد ضد زنگ ( stainless steel )

* نکته: با استفاده از پشم شیشه، پلاستوفوم، فوم پلی اورتان و سایر عایق ها در بین ورق های آلومینیومی می توان بر قدرت عایق کنندگی دیوارهای کوره افزود.\

درهای ساختمان کوره

سیستم درها از لحاظ بارگیری و باراندازی کوره بسیار حائز اهمیت می باشد. انواع سیستم های در متداول:

- درهای کشوئی و بالا رونده Sliding and Lifting

- درهای تاشونده Folding

- درهای با قسمت های کشوئی متعدد در اطراف کوره

سیستم های بارگیری کوره

سیستم های حرارتی کوره

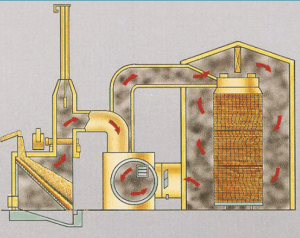

حرارت دهی در کوره به دو روش صورت می گیرد، مستقیم و غیر مستقیم(INDIRECT and DIRECT FIRED)

سیستم حرارت دهی مستقیم:

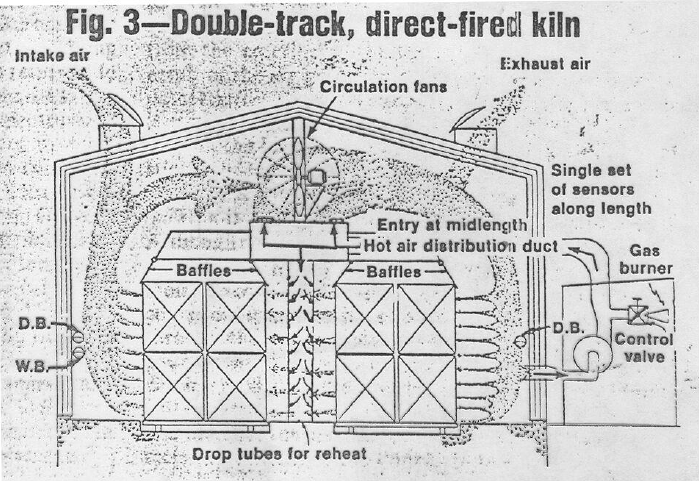

در کوره های حرارت مستقیم، در اثر سوختن گاز، نفت، خاک اره یا سایر سوخت ها، هوای گرم مستقیماً به داخل کوره رفته از لابلای الوار عبور می کند. در این کوره ها مبدل های حرارتی وجود ندارد.

مزایا روش مستقیم:

- هزینه پایین انرژی مصرفی.

- استهلاک اندک.

- مناسب برای خشک کردن الوار پهن برگان و سوزنی برگان.

- رایج برای واحد های صنعتی.

سیستم حرارت دهی غیر مستقیم:

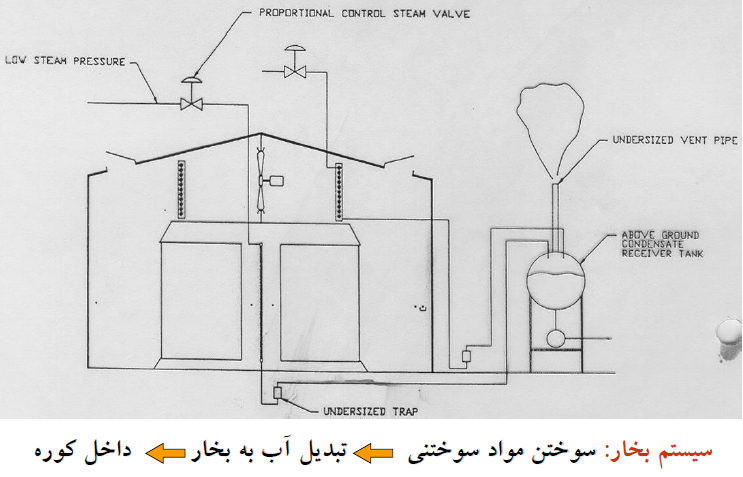

در روش غیر مستقیم باید از کویل های (مبدل های) حرارتی استفاده کنیم ماده ای که داخل این کویل ها جریان دارد :

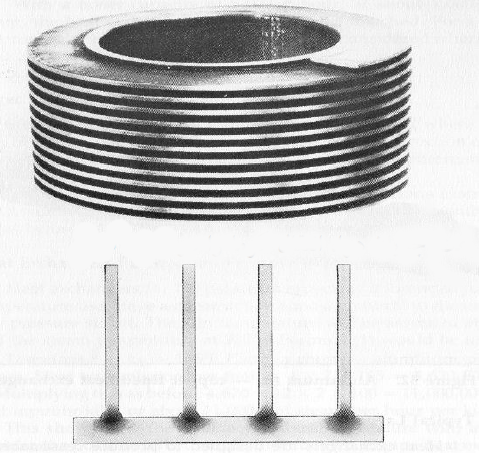

مبدل های حرارتی= لوله های آهنی یا مسی با تیغه های فولادی یا آلومینیومی

- بخار

- آب داغ

- روغن داغ

بنابراین در روش مستقیم نیاز به یک دیگ حرارتی یا تولید بخار داریم

سوخت های مورد استفاده در دیگ حرارتی

- نفت

- گاز طبيعي

- پسماندهاي چوب

مزایا و معایب استفاده از بخار

- فشار بالا و گرمای زیاد

- حضور شبانه روزی مهندس بخار که پرهزینه است

- بخار خورندگی دارد

- بخاطر ناخالصی های آب )مواد معلق، مواد وگازهای حل نشده( جرم گیری دیگ بخار لازم است

- با بخار آب می توان گرمای بالای 100 درجه را تولید کرد اما چون این گرما برای گونه های پهن برگ داخلی زیاد است معمولاً کوره های ساخته شده در کشور با سیستم بخار آب کار نمی کنند. بخار آب برای سوزنی برگان مناسب است که نیاز به کوره های با دمای بالا دارند.

استفاده از سایر مواد در روش غیر مستقیم

روغن:

یکی دیگر از مایعات برای انتقال گرما که نه به فشار زیاد برای جریان یافتن و نه به مهندس بخار نیاز دارد، خوردگی ندارد، گرمای خیلی زیاد تولید می کند (250oC) ولی هزینه الکتریسیته زیادی برای پمپاژ و گردش روغن مصرف می شود.

آب داغ:

جایگزینی برای بخارآب، تحت فشار (15-160psig) ، گرمای زیادی در کوره تولید نمی کند اما برای پهن برگان مناسب است (حداکثر دمای تولیدی 100 درجه سانتیگراد)

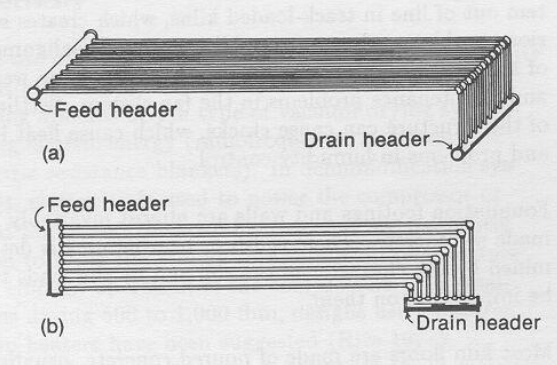

فاصله بین کویل های حرارتی

فاصله بین تیغه ها در تناسب با سرعت جریان هوا، انتقال گرما را در کوره کنترل می کند.

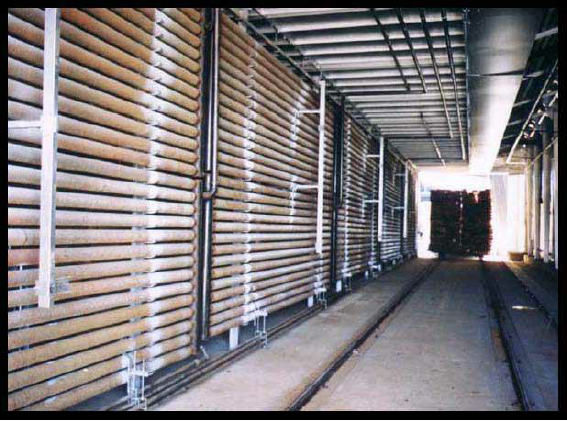

کویل ها در کنار دسته بندی ها

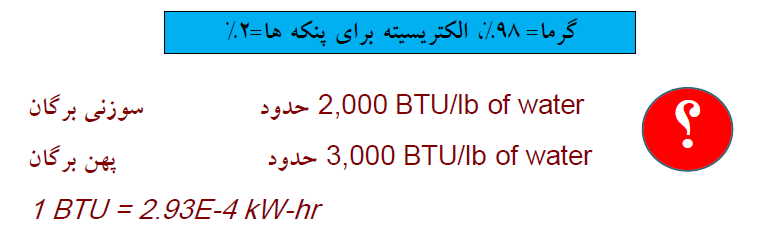

انرژی های گرمایی مورد نیاز:

1 – گرما برای گرم کردن ساختمان کوره و ماشین آلات

2 – گرما برای گرم کردن الوار )چوب+آب(

3 – گرما برای بالا بردن دمای هوای داخل کوره

4 – گرما برای گرم کردن هوای تازه تا رساندن به دمای مورد نیاز

5 – گرمای تلف شده از طریق خروج هوای گرم و مرطوب کوره

6 – گرمای تلف شده بخاطر خروج الوار از کوره

7 – گرمای تلف شده بخاطر نشتی های نا خواسته از کوره

8 – گرمای تلف شده از وسائل بکار رفته در سیستم گرمایش کوره

روش های اندازه گیری دما و کنترل آن

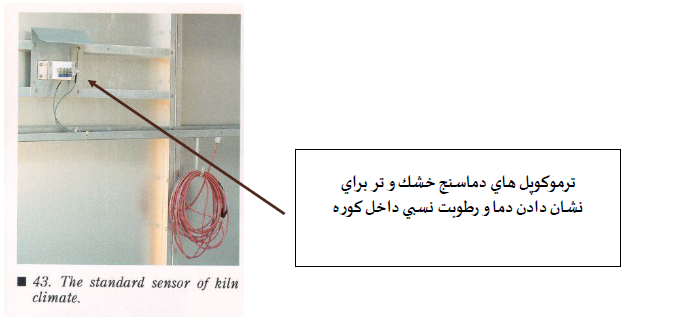

1 – دما سنج خشک

2 – دما سنج تر

3 -دما سنج جیوه ای

4 -ترمومتر دیجیتالی و ترموکوپل: این روش به دلیل عدم مراجعه متوالی به داخل کوره بهتر است.

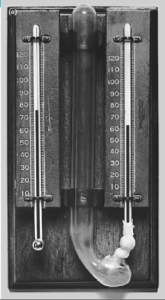

دما سنج خشک و تر

به ترکیب این دو دماسنج دستگاه هیگرومتر نیز می گویند. با استفاده از اختلاف دمای خشک و تر و جداول سایکرومتریک می توان رطوبت نسبی و

رطوبت تعادل چوب را محاسبه کرد.

احتلاف دمای بین این دو دماسنج مقدار دمایی است که اگر دمای خشک آن مقدار کاهش یابد رطوبت نسبی در آن دما به صورت اشباع ( 99 %) از آب در می آید.

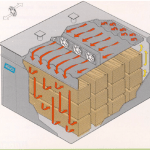

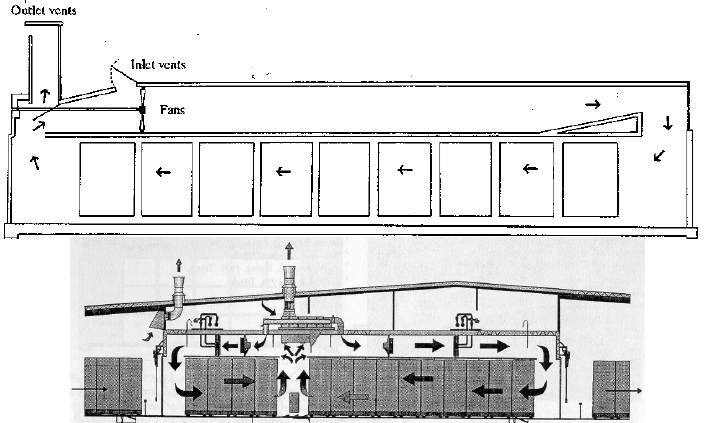

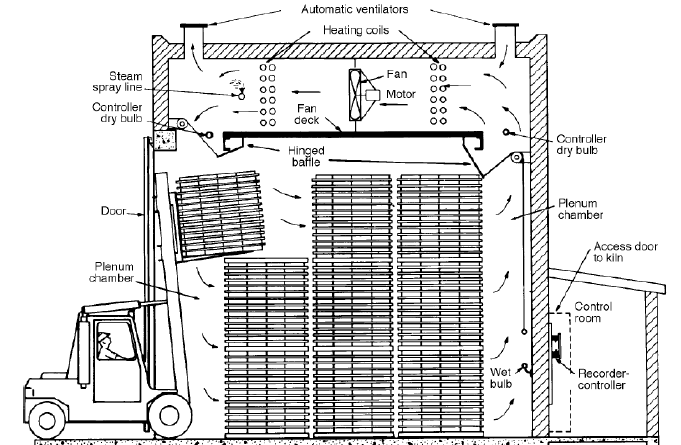

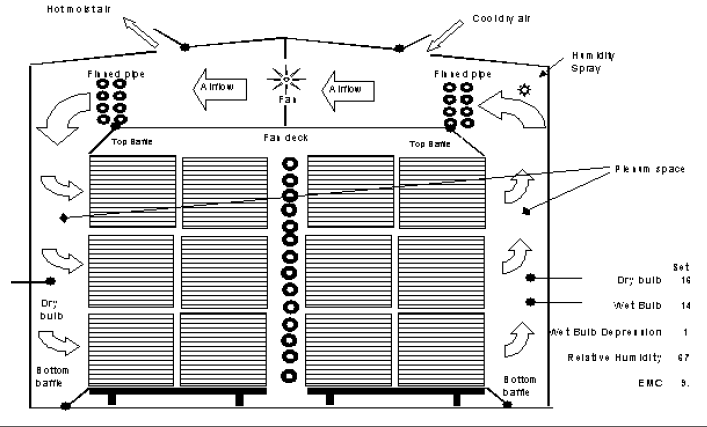

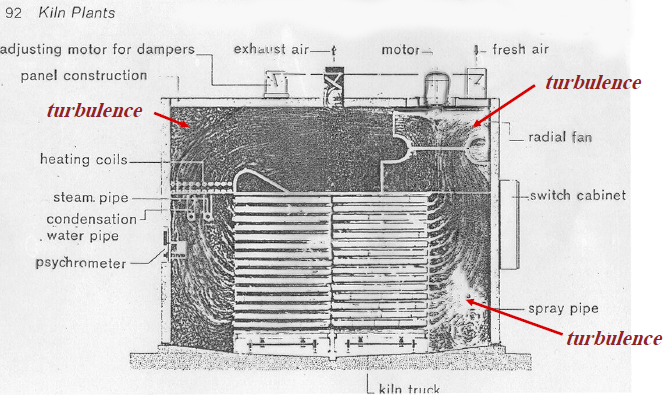

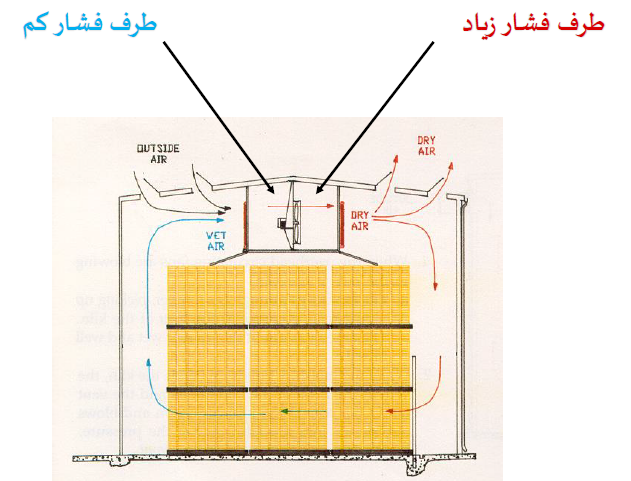

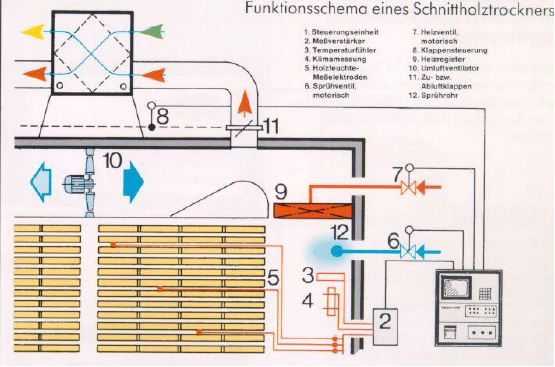

سیستم گردش هوا(air circulation systems):

- توزيع انرژي در داخل كوره

- توزيع حرارت از طريق گردش هواي گرم ميان دسته هاي چوب

جریان صحیح هوا موجب:

- توزیع بهتر انرژی حرارتی

- کاهش تغییرات رطوبت نهایی میان چوبها

- کاهش اصطکاک جریان هوا

- کاهش انرژی مصرفی برای پنکه ها می شود

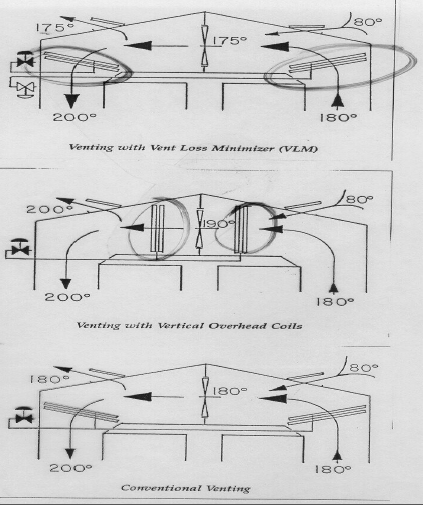

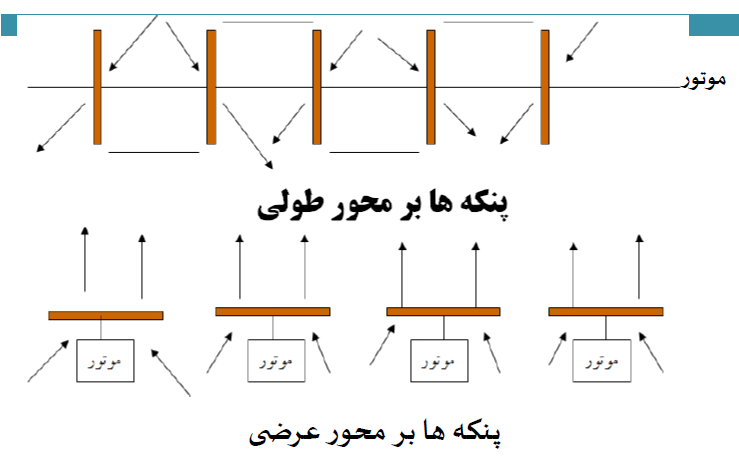

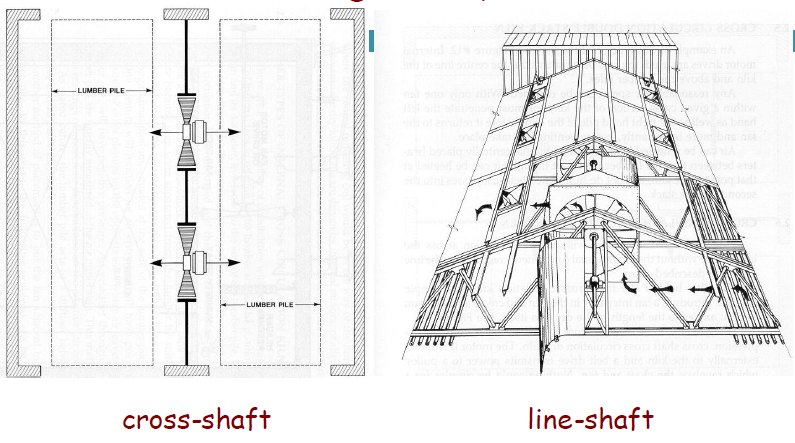

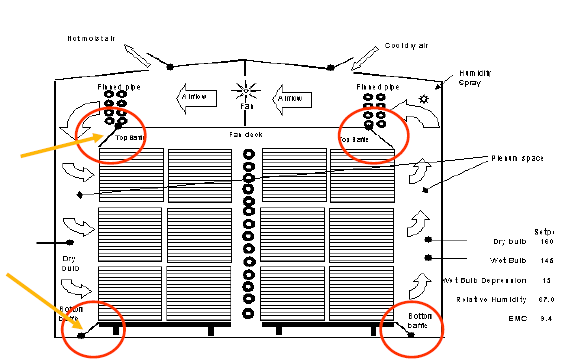

محل قرار گیری فن ها:

فن ها به طور متداول در بالای قسمت مرکزی کوره قرار می گیرند.

جریان یکنواخت هوا = خشک شدن یکنواخت (even air flow => even drying!)

جریان یکنواخت هوا با قرار گیری مناسب فن ها عملی خواهد شد. جریان های آشفته هوا سبب افزایش انرژی مصرفی و نایکنواختی خشک شدن می گردد.

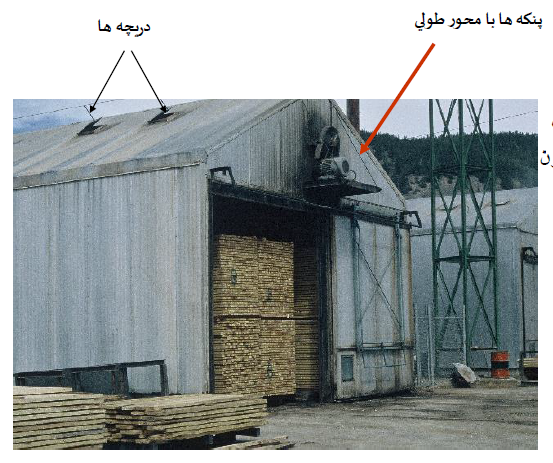

موقعین فن در محور طولی و عرضی بستگی به نوع بارگیری کوره و چیدن واحدهای دسته بندی دارد. در صورتی که موتور فن به حرارت حساس باشد می توان آن را در بیرون کوره طراحی نمود.

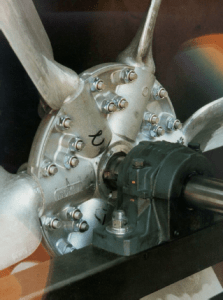

تغییر سرعت و جهت چرخش فن ها:

توجه داشته باشید دمای هوا با عبور از میان تخته ها کاهش می یابد. راه حل:

•تعويض چرخش پنكه ها )چرخش عكس هر 6 – 8 ساعت( براي ايجاد تعادل در خشك شدن

•تغيير سرعت پنكه ها ) )(RPM’s كاهش سرعت در زير FSP ( ؟؟؟

سرعت باد در کوره معمولا باید 1 تا 4 متر در ثانیه می باشد. فن ها باید قابلیت تغییر جهت چرخش و سرعت داشته باشند

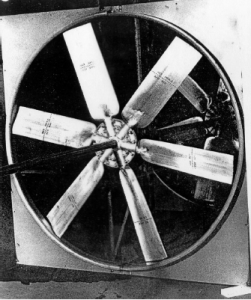

طراحی باله های فن ها:

1 – باله های مسطح یا صفحه ایی ) flat-bladed or disc fans )

- جابجایی حجم زیاد هوا

- قدرت پایین

- ~ 2m/s (400 fpm) سرعت

- آلیاژ آلومینیومی

- کوره های سنتی با سرعت پایین

نقش بافل ها در کوره ها:

به موقعیت فن ها، نازل های اسپری رطوبت و کویل ها توجه شود. سپر های فوقانی و تحتانی، هوا را با فشار میان لایه های الوار هدایت می کنند.

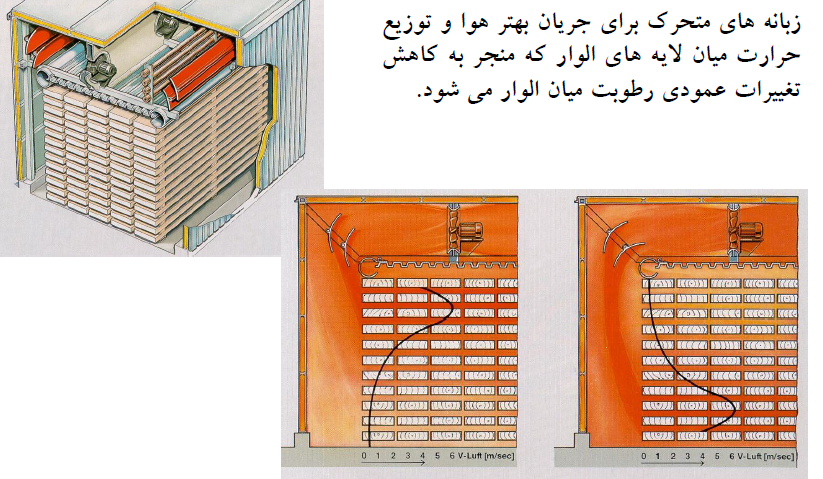

استفاده از زبانه های متحرک در پرآکندگی بهتر هوا(moving flaps for better air flow patterns):

اندازه گیری سرعت باد: سنسورهای اندازه گیری جریان هوا میان ردیف های الوار برای نمایش دادن و کنترل نمودن

سیستم رطوبتی:

هدف در فرآیند چوب خشک کنی آنست که در هر زمان دما، رطوبت نسبی و گردش هوا قابل کنترل و تثبیت باشد.

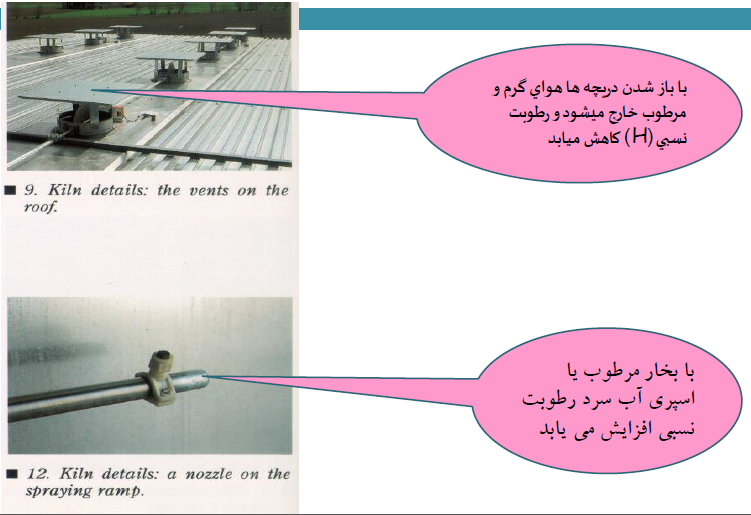

- اگر رطوبت نسبی ) H ( بالاتر از حد معین برود بایستی پایین آورده شود

- اگر رطوبت نسبی ) H ( پایین تر از حد معین برود بایستی بالا آورده

نکته: تصور اینکه هوای داخل کوره به دلیل رطوبت موجود در چوب نیازی به رطوبت سازی ندارد اشتباه است. در خشک شدن چوب بویژه در مراحل اولیه نیاز است از رطوبت نسبی بالا استفاده شود در غیر اینصورت ترک های سطحی و انتهایی غیر قابل اجتناب خواهند بود.

روش های کنترل رطوبت نسبی کوره:

روش های تامین رطوبت از طریق نازل ها:

1 – اسپری پودر آب سرد یا گرم

2 – اسپری بخار آب (در روش های حرارت دهی که از بخار آب استفاده می شود)

نازل های آب می تواند قبل یا بعد کویل های حرارتی قرار گیرند و بهتر است همانند کویل ها در هر دو سمت کوره باشند تا در هنگام تغییر جهت گردش هوا مشکلی وجود نداشته باشد.

اندازه گیری مقدار رطوبت نسبی داخل کوره:

- با استفاده از اختلاف دما سنج خشک و تر

- با هر یک از روش های دیجیتالی و یا دستی

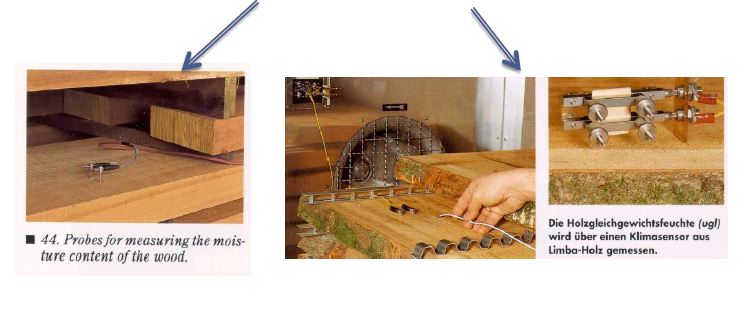

اندازه گیری مقدار رطوبت چوب:

1 – با استفاده از نمونه های شاهد

2 – با استفاده از سنسورها و رطوبت سنج های مقاومت الکتریکی